新闻详情

淬火油除水处理规范及除碳剂使用方法

淬火油除水处理规范方法:

1、将淬火油槽的加热及搅拌装置关闭,保证油槽中淬火油处于静止状态。

2、将淬火油静止沉淀72小时。

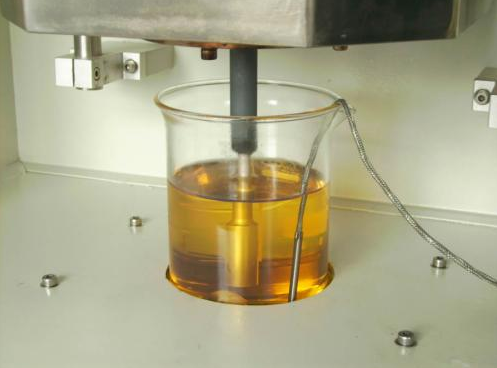

3、从淬火油槽上部用烧杯提取淬火油样与静止前对比观察其状态,若淬火油澄清则可做下一步处理;若淬火油依然混浊,则还需静置。

4、静置完毕后用吸力较小的潜油泵将油从油槽上部抽出,置于干燥无水的容器中。底部油废弃,抽时应注意泵口从bat365正版唯一官网淬火油表面轻轻放入,且泵口不宜离油面太深以免底部水再次混入上部油中。

5、将油槽用废布彻底擦拭干净后,将上部油加入油槽中。

6、将油温升至90℃,打开循环、搅拌装置,保温72小时,以便剩余的水分脱走,切忌增高油温。

注:除水前应查明进水原因,防止再次进水。可能进水的原因有:循环冷却系统漏水、工件热处理前未干燥、其他原因。

淬火油除碳剂使用方法:

1、将油槽油温升至90℃后,关闭油槽加热器。

2、分散、缓慢地加入2-3%除碳剂,开启循环、搅拌装置约8-12小时左右,务必将冷却装置关闭,保证除碳剂完全分散均匀后,将循环、搅拌装置关闭,炉门关闭,并检查确认。

3、将淬火油静置沉降3-5天,并不得开动油槽加热器、搅拌和循环冷却装置。

4、用潜油泵从油槽上面抽油至干净的贮油槽或桶中,抽油时潜油泵吃油不能太深,以免将沉积下来的碳黑、水份抽出。

5、将油槽底部约三分之一左右的残油和沉淀物清除掉,并将油槽用铁铲、干燥的棉纱、抹布彻底清理干净。

6、若为网带炉,需将提升机和网带清理干净;若为多用炉,需将升降机清理干净。

7、油槽清除干净后,将干净的油放回油槽中,贮油槽或桶底部的沉淀部分去除。

8、除碳后槽中的油位会有下降,及时补充新油至油位。

注:请提前准备好干净的中转油桶或油槽以及抽油泵;清理淬火槽时需用到干燥的抹布、铁铲等工具,建议备好新油以便补充。处理过程中避免使用含水的器具。

上一条: 铸铝件氧化夹渣缺陷的产生原因及防止方法

下一条: 淬火油的特征温度及饱和蒸气压